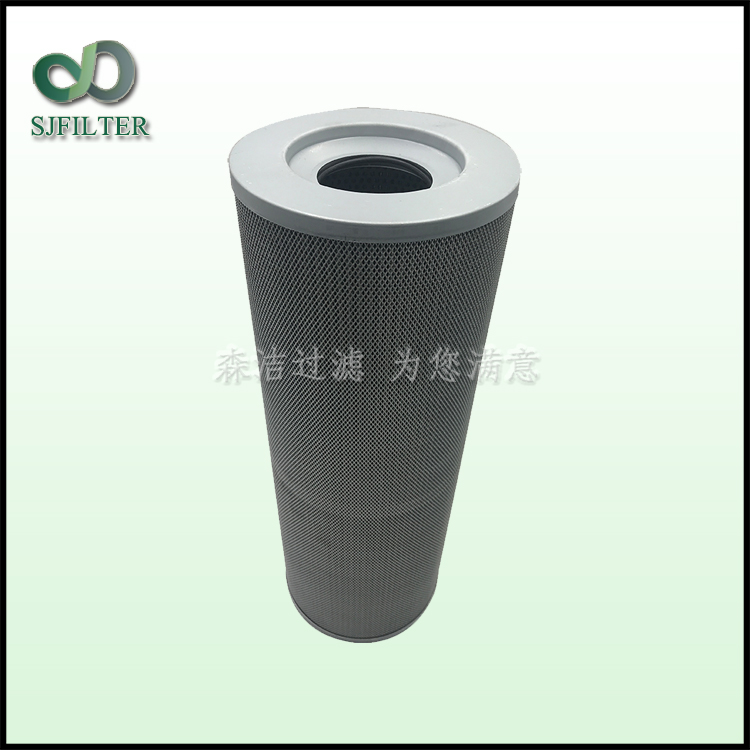

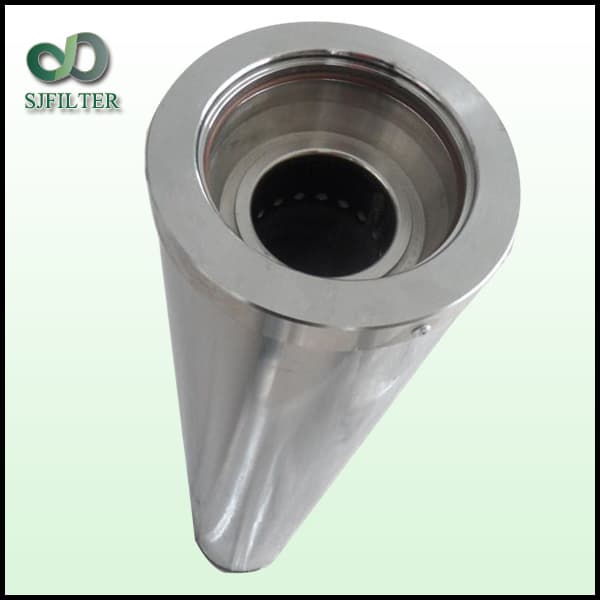

煤制甲醇新鮮氣濾芯GLSLS/RC-M3–煤制甲醇工藝

瀏覽次數(shù):2002 分類:產品資訊

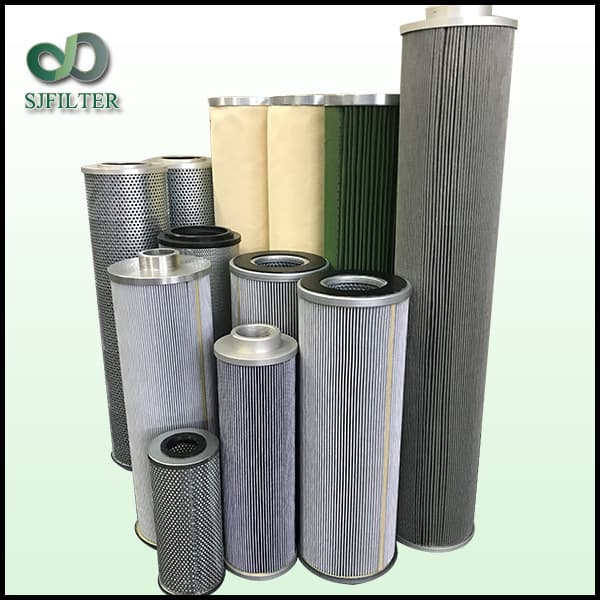

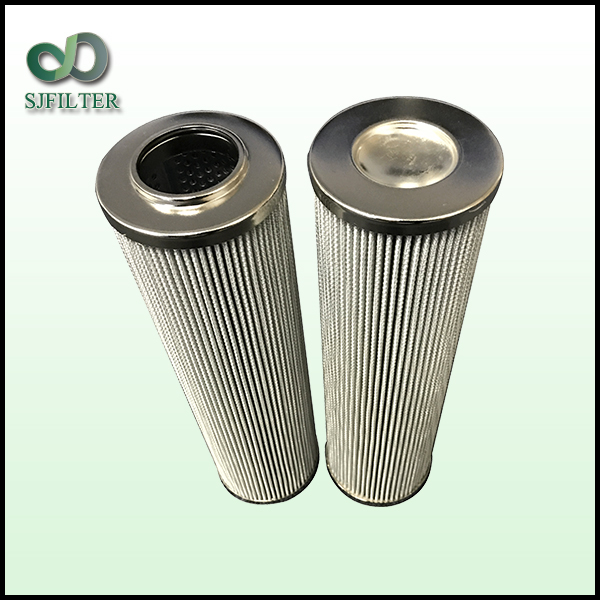

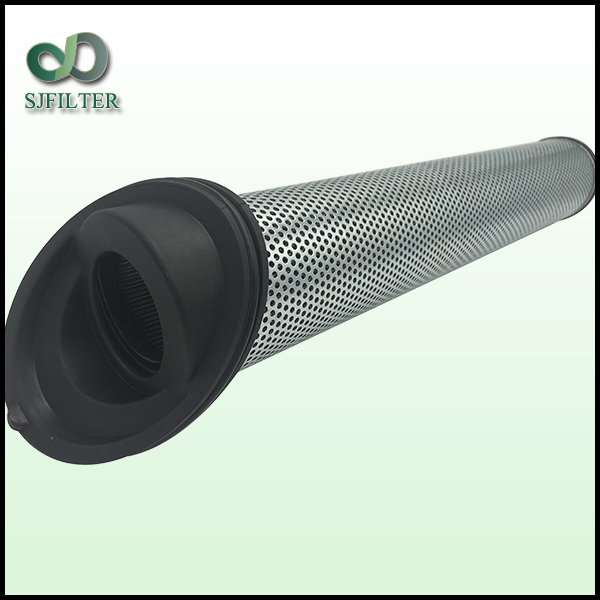

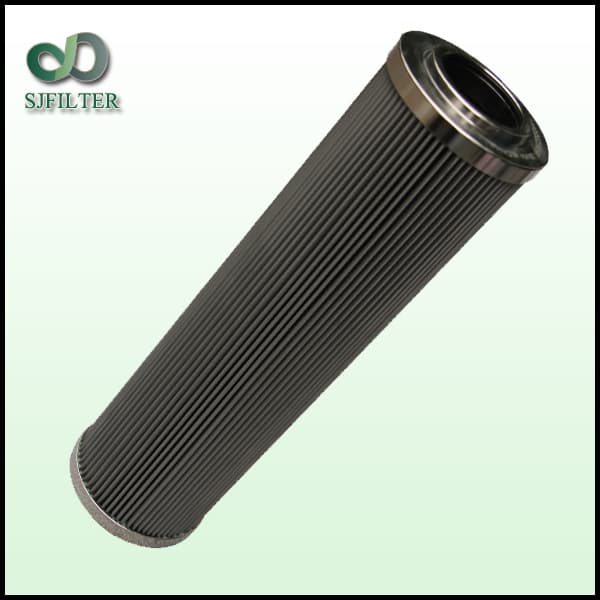

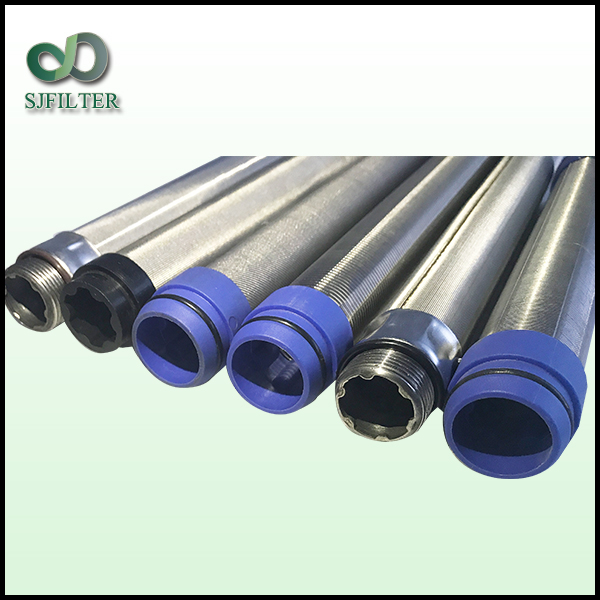

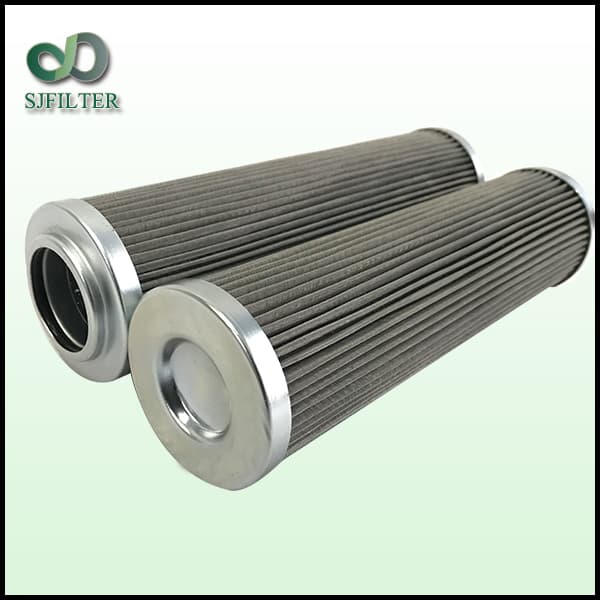

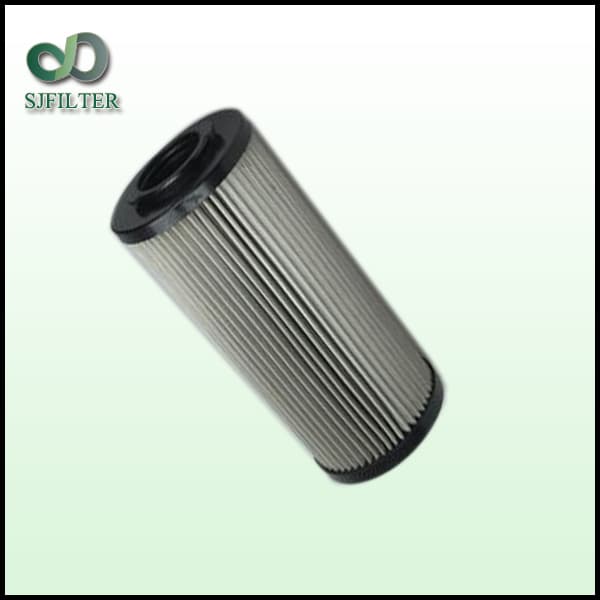

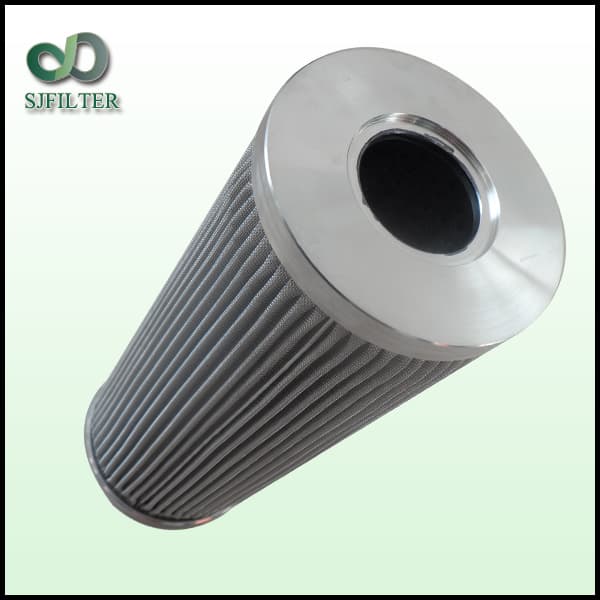

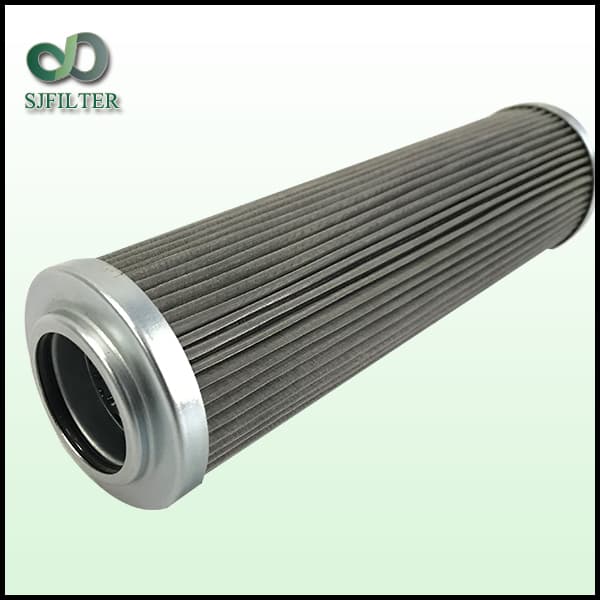

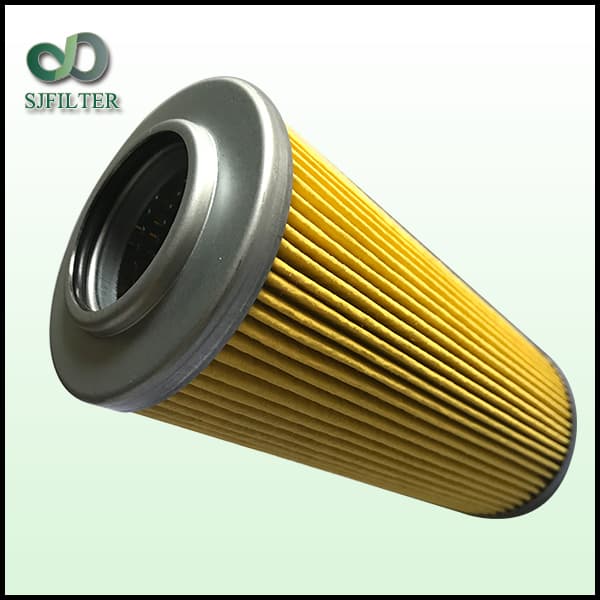

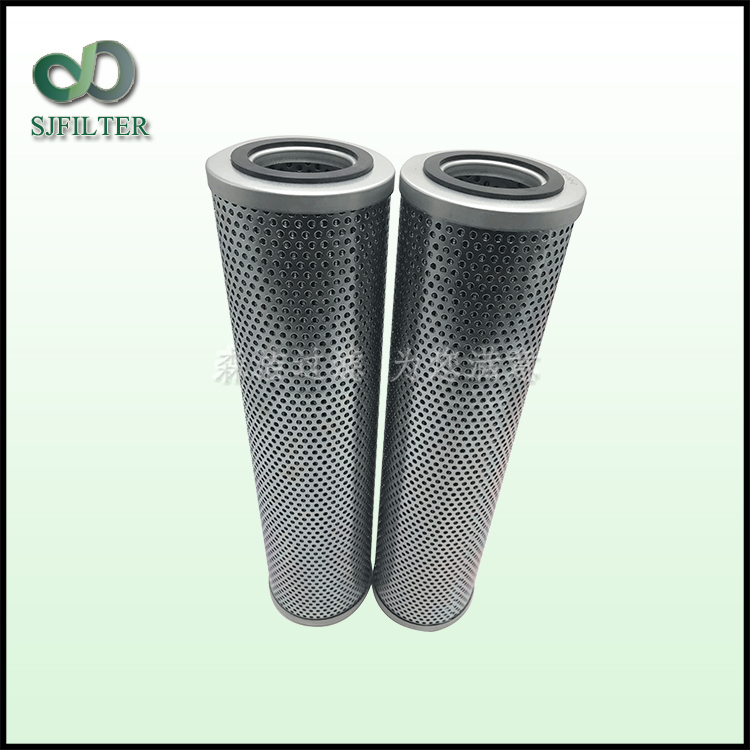

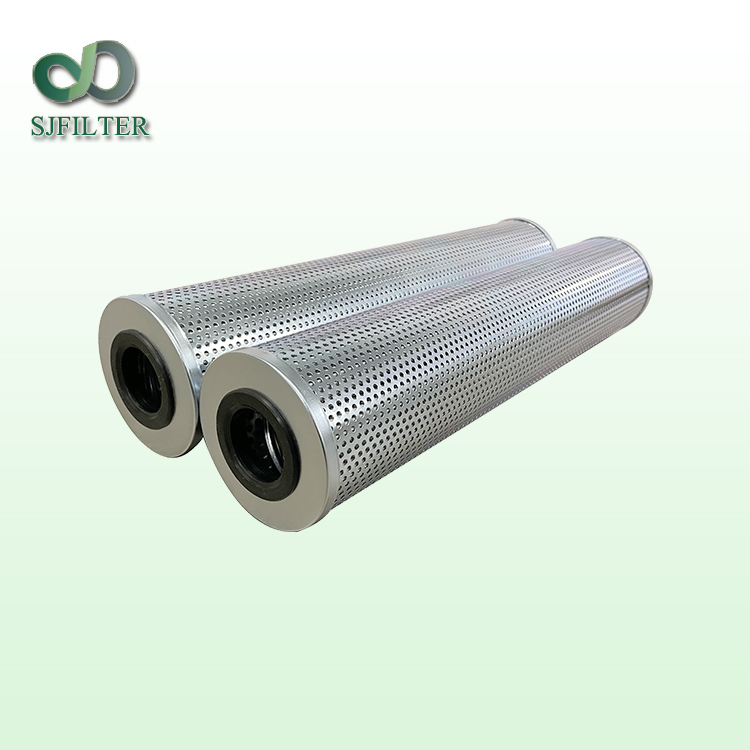

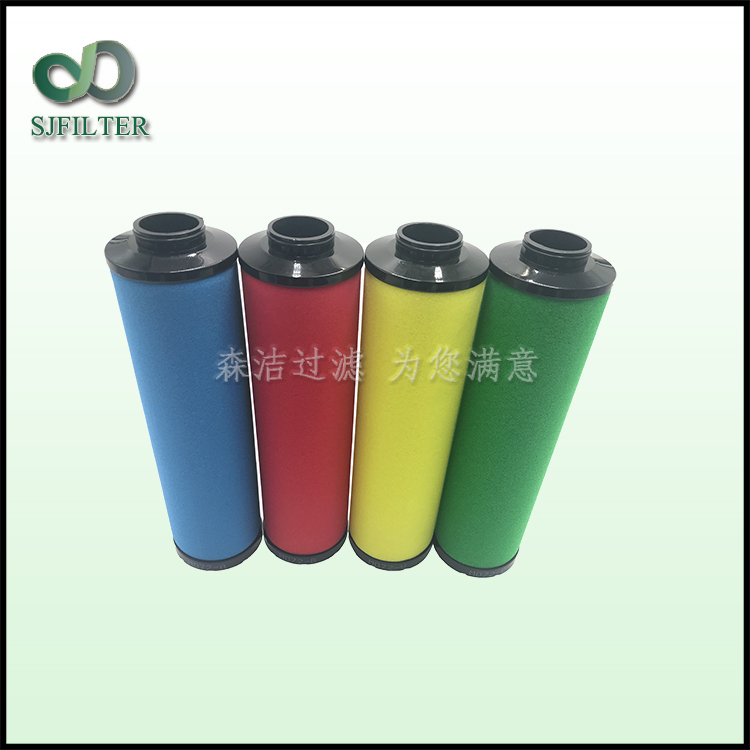

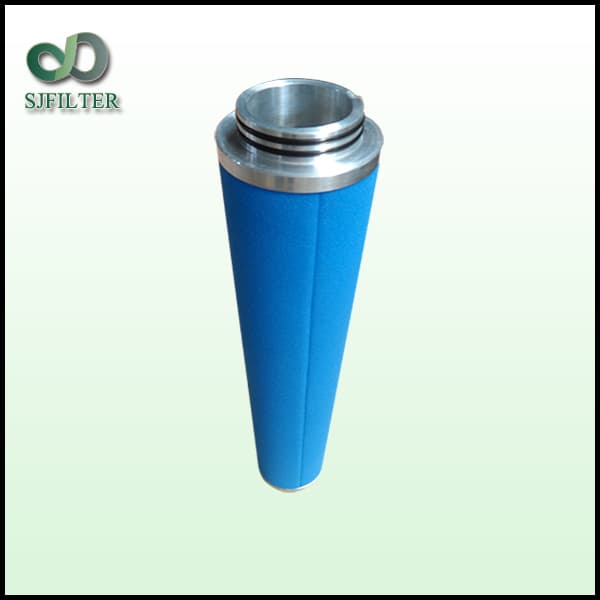

煤制甲醇新鮮氣濾芯GLSLS/RC-M3簡介:

煤制甲醇新鮮氣濾芯GLSLS/RC-M3是煤化工行業(yè)當中,甲醇提純工藝當中的核心元件之一。

煤制甲醇相關濾芯型號:

轉化過濾器濾芯SF30/30-2

轉化氣液分離器濾芯SF30/30

甲醇過濾器一級過濾器濾芯SF30/30

甲醇過濾器二級過濾器濾芯SF30/30

西安超濾SF30/30

貧甲醇濾芯SF30/30

富甲醇濾芯SF30/30

粗甲醇濾芯SF30/30

天然氣濾芯GLSLS/RA-M2.5

西安超濾環(huán)保科技濾芯QY/M1-L1

新鮮氣濾芯GSSLS/RA-M2.5

GSSLS/RB-M5

GSSLS/RB-M60

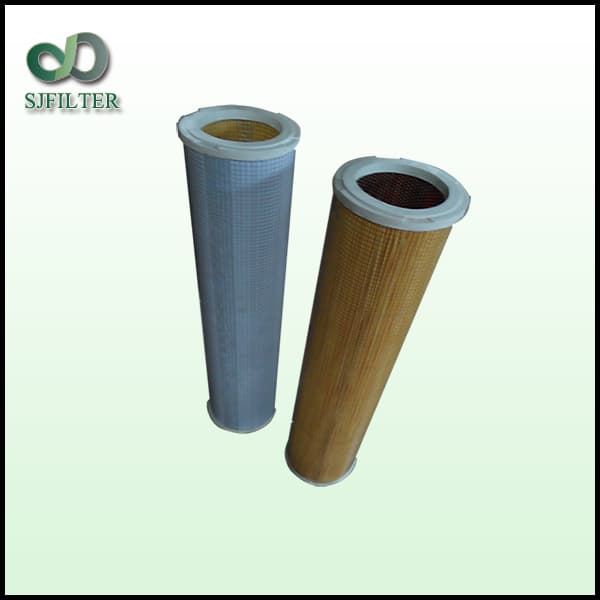

GLSLS/RB-M過濾精度2.5μm制焦甲醇分廠轉化工系過濾器濾芯

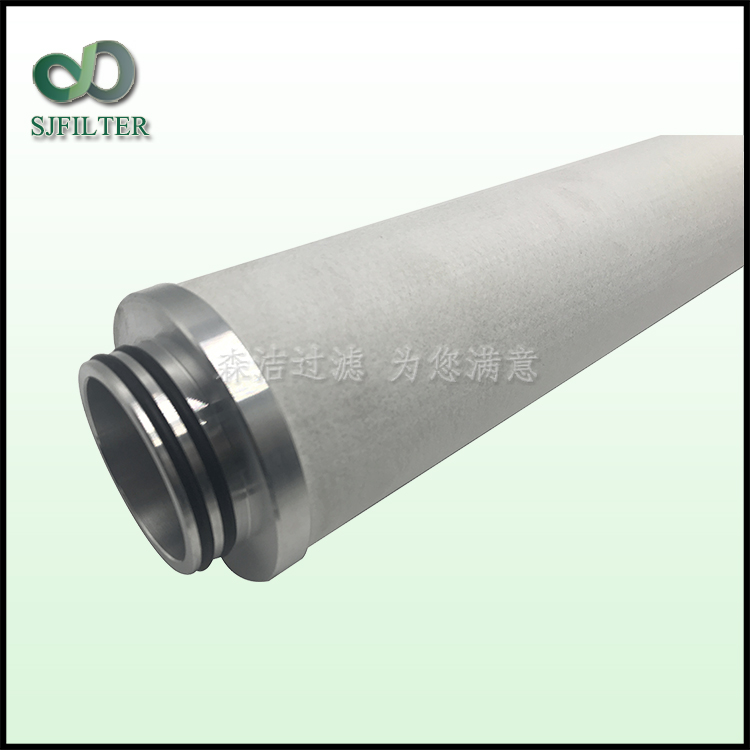

富甲醇SF30/30不銹鋼濾芯SF30/30燒結氈濾芯去硫磺濾芯

316L不銹鋼液化天然氣濾芯.不銹鋼貧富甲醇過濾器濾芯

富甲醇過濾器濾芯SF30/30.貧富甲醇過濾器濾芯

硝酸系統(tǒng)機械設備濾芯.甲醇系統(tǒng)用精密濾芯.腐蝕性氣體粉塵濾芯

甲醇合成二級過濾器濾芯 GSSLS/RB-M5 (304+316L)

關于煤制甲醇工藝:

1)氣化

a)煤漿制備

由煤運系統(tǒng)送來的原料煤干基(<25mm)或焦送至煤貯斗,經稱

重給料機控制輸送量送入棒磨機,加入一定量的水,物料在棒磨機中

進行濕法磨煤。為了控制煤漿粘度及保持煤漿的穩(wěn)定性加入添加劑,

為了調整煤漿的PH值,加入堿液。出棒磨機的煤漿濃度約65%,排

入磨煤機出口槽,經出口槽泵加壓后送至氣化工段煤漿槽。煤漿制備

首先要將煤焦磨細,再制備成約65%的煤漿。磨煤采用濕法,可防止

粉塵飛揚,環(huán)境好。用于煤漿氣化的磨機現(xiàn)在有兩種,棒磨機與球磨

機;棒磨機與球磨機相比,棒磨機磨出的煤漿粒度均勻,篩下物少。

煤漿制備能力需和氣化爐相匹配,本項目擬選用三臺棒磨機,單臺磨

機處理干煤量43~53t/h,可滿足60萬t/a甲醇的需要。

為了降低煤漿粘度,使煤漿具有良好的流動性,需加入添加劑,

初步選擇木質磺酸類添加劑。

煤漿氣化需調整漿的PH值在6~8,可用稀氨水或堿液,稀氨水

易揮發(fā)出氨,氨氣對人體有害,污染空氣,故本項目擬采用堿液調整

煤漿的PH值,堿液初步采用42%的濃度。

為了節(jié)約水源,凈化排出的含少量甲醇的廢水及甲醇精餾廢水均

可作為磨漿水。

b)氣化

在本工段,煤漿與氧進行部分氧化反應制得粗合成氣。

煤漿由煤漿槽經煤漿加壓泵加壓后連同空分送來的高壓氧通過

燒咀進入氣化爐,在氣化爐中煤漿與氧發(fā)生如下主要反應:

CmHnSr+m/2O2—→mCO+(n/2-r)H2+rH2S

CO+H2O—→H2+CO2

反應在6.5MPa(G)、1350~1400℃下進行。

2

氣化反應在氣化爐反應段瞬間完成,生成CO、H2、CO2、H2O和

少量CH4、H2S等氣體。

離開氣化爐反應段的熱氣體和熔渣進入激冷室水浴,被水淬冷后

溫度降低并被水蒸汽飽和后出氣化爐;氣體經文丘里洗滌器、碳洗塔

洗滌除塵冷卻后送至變換工段。

氣化爐反應中生成的熔渣進入激冷室水浴后被分離出來,排入鎖

斗,定時排入渣池,由扒渣機撈出后裝車外運。

氣化爐及碳洗塔等排出的洗滌水(稱為黑水)送往灰水處理。

c)灰水處理

本工段將氣化來的黑水進行渣水分離,處理后的水循環(huán)使用。

從氣化爐和碳洗塔排出的高溫黑水分別進入各自的高壓閃蒸器,

經高壓閃蒸濃縮后的黑水混合,經低壓、兩級真空閃蒸被濃縮后進入

澄清槽,水中加入絮凝劑使其加速沉淀。澄清槽底部的細渣漿經泵抽

出送往過濾機給料槽,經由過濾機給料泵加壓后送至真空過濾機脫

水,渣餅由汽車拉出廠外。

閃蒸出的高壓氣體經過灰水加熱器回收熱量之后,通過氣液分離

器分離掉冷凝液,然后進入變換工段汽提塔。

閃蒸出的低壓氣體直接送至洗滌塔給料槽,澄清槽上部清水溢流

至灰水槽,由灰水泵分別送至洗滌塔給料槽、氣化鎖斗、磨煤水槽,

少量灰水作為廢水排往廢水處理。

洗滌塔給料槽的水經給料泵加壓后與高壓閃蒸器排出的高溫氣

體換熱后送碳洗塔循環(huán)使用。

2)變換

在本工段將氣體中的CO部分變換成H2。

本工段的化學反應為變換反應,以下列方程式表示:

CO+H2O—→H2+CO2

3

由氣化碳洗塔來的粗水煤氣經氣液分離器分離掉氣體夾帶的水

分后,進入氣體過濾器除去雜質,然后分成兩股,一部分(約為54%)

進入原料氣預熱器與變換氣換熱至305℃左右進入變換爐,與自身攜

帶的水蒸汽在耐硫變換催化劑作用下進行變換反應,出變換爐的高溫

氣體經蒸汽過熱器與甲醇合成及變換副產的中壓蒸汽換熱、過熱中壓

蒸汽,自身溫度降低后在原料氣預熱器與進變換的粗水煤氣換熱,溫

度約335℃進入中壓蒸汽發(fā)生器,副產4.0MPa蒸汽,溫度降至270℃

之后,進入低壓蒸汽發(fā)生器溫度降至180℃,然后進入脫鹽水加熱器、

水冷卻器最終冷卻到40℃進入低溫甲醇洗1#吸收系統(tǒng)。

另一部分未變換的粗水煤氣,進入低壓蒸汽發(fā)生器使溫度降至

180℃,副產0.7MPa的低壓蒸汽,然后進入脫鹽水加熱器回收熱量,

最后在水冷卻器用水冷卻至40℃,送入低溫甲醇洗2#吸收系統(tǒng)。

氣液分離器分離出來的高溫工藝冷凝液送氣化工段碳洗塔。

氣液分離器分離出來的低溫冷凝液經汽提塔用高壓閃蒸氣和中

壓蒸汽汽提出溶解在水中的CO2、H2S、NH3后送洗滌塔給料罐回收利

用;汽提產生的酸性氣體送往火炬。

3)低溫甲醇洗

本工段采用低溫甲醇洗工藝脫除變換氣中CO2、全部硫化物、其

它雜質和H2O。

a)吸收系統(tǒng)

本裝置擬采用兩套吸收系統(tǒng),分別處理變換氣和未變換氣,經過

甲醇吸收凈化后的變換氣和未變換氣混合,作為甲醇合成的新鮮氣。

由變換來的變換氣進入原料氣一級冷卻器、氨冷器、進入分離器,

出分離器的變換氣與循環(huán)高壓閃蒸氣混合后,噴入少量甲醇,以防止

變換氣中水蒸氣冷卻后結冰,然后進入原料氣二級冷卻器冷卻至-

20℃,進入變換氣甲醇吸收塔,依次脫除H2S+COS、CO2后在-49℃

4

出吸收塔,然后經二級原料氣冷卻器,一級原料氣冷卻器復熱后去甲

醇合成單元。凈化氣中CO2含量約3.4%,H2S+COS<0.1PPm。

來自甲醇再生塔經冷卻的甲醇-49℃從甲醇吸收塔頂進入,吸收

塔上段為CO2吸收段,甲醇液自上而下與氣體逆流接觸,脫除氣體中

CO2,CO2的指標由甲醇循環(huán)量來控制。中間二次引出甲醇液用氨冷

器冷卻以降低由于溶解熱造成的溫升。在吸收塔下段,引出的甲醇液

大部分進入高壓閃蒸器;另一部分溶液經氨冷器冷卻后回流進入H2S

吸收段以吸收變換氣中的H2S和COS,自塔底出來的含硫富液進入H2S

濃縮塔。為減少H2和CO損失,從高壓閃蒸槽閃蒸出的氣體加壓后送

至變換氣二級冷卻器前與變換氣混合,以回收H2和CO。

未變換氣的吸收流程同變換氣的吸收流程。

b)溶液再生系統(tǒng)

未變換氣和變換氣溶液再生系統(tǒng)共用一套裝置。

從高壓閃蒸器上部和底部分別產生的無硫甲醇富液和含硫甲醇

富液進入H2S濃縮塔,進行閃蒸汽提。甲醇富液采用低壓氮氣汽提。

高壓閃蒸器上部的無硫甲醇富液不含H2S從塔上部進入,在塔頂部降

壓膨脹。高壓閃蒸器下部的含硫甲醇富液從塔中部進入,塔底加入的

氮氣將CO2汽提出塔頂,然后經氣提氮氣冷卻器回收冷量后,作為尾

氣高點放空。

富H2S甲醇液自H2S濃縮塔底出來后進熱再生塔給料泵加壓,甲

醇貧液冷卻器換熱升溫進甲醇再生塔頂部。甲醇中殘存的CO2以及溶

解的H2S由再沸器提供的熱量進行熱再生,混和氣出塔頂經多級冷卻

分離,甲醇一級冷凝液回流,二級冷凝液經換熱進入H2S濃縮塔底部。

分離出的酸性氣體去硫回收裝置。

從原料氣分離器和甲醇再生塔底出來的甲醇水溶液經泵加壓后

甲醇水分離器,通過蒸餾分離甲醇和水。甲醇水分離器由再沸器提供。

5

塔頂出來的氣體送到甲醇再生塔中部。塔底出來的甲醇含量小于

100PPm的廢水送水煤漿制備工序或去全廠污水處理系統(tǒng)。

c)氨壓縮制冷

從凈化各制冷點蒸發(fā)后的-33℃氣氨氣體進入氨液分離器,將氣

體中的液粒分離出來后進入離心式制冷壓縮機一段進口壓縮至冷凝

溫度對應的冷凝壓力,然后進入氨冷凝器。氣氨通過對冷卻水放熱冷

凝成液體后,靠重力排入液氨貯槽。液氨通過分配器送往各制冷設備。

4)甲醇合成及精餾

a)甲醇合成

經甲醇洗脫硫脫碳凈化后的產生合成氣壓力約為5.6MPa,與甲

醇合成循環(huán)氣混合,經甲醇合成循環(huán)氣壓縮機增壓至6.5MPa,然后

進入冷管式反應器(氣冷反應器)冷管預熱到235℃,進入管殼式反

應器(水冷反應器)進行甲醇合成,CO、CO2和H2在Cu-Zn催化劑

作用下,合成粗甲醇,出管殼式反應器的反應氣溫度約為240℃,然

后進入氣冷反應器殼側繼續(xù)進行甲醇合成反應,同時預熱冷管內的工

藝氣體,氣冷反應器殼側氣體出口溫度為250℃,再經低壓蒸汽發(fā)生

器,鍋爐給水加熱器、空氣冷卻器、水冷器冷卻后到40℃,進入甲

醇分離器,從分離器上部出來的未反應氣體進入循環(huán)氣壓縮機壓縮,

返回到甲醇合成回路。

一部分循環(huán)氣作為弛放氣排出系統(tǒng)以調節(jié)合成循環(huán)圈內的惰性

氣體含量,合成弛放氣送至膜回收裝置,回收氫氣,產生的富氫氣經

壓縮機壓縮后作為甲醇合成原料氣;膜回收尾氣送至甲醇蒸汽加熱爐

過熱甲醇合成反應器副產的中壓飽和蒸汽(2.5MPa),將中壓蒸汽過

熱到400℃。

粗甲醇從甲醇分離器底部排出,經甲醇膨脹槽減壓釋放出溶解氣

后送往甲醇精餾工段。

系統(tǒng)弛放氣及甲醇膨脹槽產生的膨脹氣混合送往工廠鍋爐燃料系統(tǒng)。

6

甲醇合成水冷反應器副產中壓蒸汽經變換過熱后送工廠中壓蒸

汽管網。

b)甲醇精餾

從甲醇合成膨脹槽來的粗甲醇進入精餾系統(tǒng)。精餾系統(tǒng)由預精餾

塔、加壓塔、常壓塔組成。預精餾塔塔底出來的富甲醇液經加壓至

0.8MPa、80℃,進入加壓塔下部,加壓塔塔頂氣體經冷凝后,一部分

作為回流,一部分作為產品甲醇送入貯存系統(tǒng)。由加壓塔底出來的甲

醇溶液自流入常壓塔下塔進一步蒸餾,常壓塔頂出來的回流液一部分

回流,一部分作為精甲醇經泵送入貯存系統(tǒng)。常壓塔底的含甲醇的廢

水送入磨煤工段作為磨煤用水。在常壓塔下部設有側線采出,采出甲

醇、乙醇和水的混合物,由汽提塔進料泵送入汽提塔,汽提塔塔頂液

體產品部分回流,其余部分作為產品送至精甲醇中間槽或送至粗甲醇

貯槽。汽提塔下部設有側線采出,采出部分異丁基油和少量乙醇,混

合進入異丁基油貯槽。汽提塔塔底排出的廢水,含少量甲醇,進入沉

淀池,分離出雜醇和水,廢水由廢水泵送至廢水處理裝置。

c)中間罐區(qū)

甲醇精餾工序臨時停車時,甲醇合成工序生產的粗甲醇,進入粗

甲醇貯罐中貯存。甲醇精餾工序恢復生產時,粗甲醇經粗甲醇泵升壓

后送往甲醇精餾工序。

甲醇精餾工序生產的精甲醇,進入甲醇計量罐中。經檢驗合格的

精甲醇用精甲醇泵升壓送往成品罐區(qū)甲醇貯罐中貯存待售。

5)空分裝置

本裝置工藝為分子篩凈化空氣、空氣增壓、氧氣和氮氣內壓縮流

程,帶中壓空氣增壓透平膨脹機,采用規(guī)整填料分餾塔,全精餾制氬

工藝。

原料空氣自吸入口吸入,經自潔式空氣過濾器除去灰塵及其它機

械雜質。過濾后的空氣進入離心式空壓機經壓縮機壓縮到約

7

0.57MPa(A),然后進入空氣冷卻塔冷卻。冷卻水為經水冷塔冷卻后的

水。空氣自下而上穿過空氣冷卻塔,在冷卻的同時,又得到清洗。

經空冷塔冷卻后的空氣進入切換使用的分子篩純化器空氣中的

二氧化碳、碳氫化合物和水分被吸附。分子篩純化器為兩只切換使用,

其中一只工作時,另一只再生。純化器的切換周期約為4小時,定時

自動切換。

凈化后的空氣抽出一小部分,作為儀表空氣和工廠空氣。

其余空氣分成兩股,一股直接進入低壓板式換熱器,從換熱器底

部抽出后進入下塔。另外一股進入空氣增壓機。

經過空氣增壓機的中壓空氣分成兩部分,一部分進入高壓板式換

熱器,冷卻后進入低溫膨脹機,膨脹后空氣進入下塔精餾。另一部分

中壓空氣經過空氣增壓機二段壓縮為高壓空氣,進入高壓板式換熱

器,冷卻后經節(jié)流閥節(jié)流后進入下塔。

空氣經下塔初步精餾后,獲得富氧液空、低純液氮、低壓氮氣,

其中富氧液空和低純液氮經過冷器過冷后節(jié)流進入上塔。經上塔進一

步精餾后,在上塔底部獲得液氧,并經液氧泵壓縮后進入高壓板式換

熱器,復熱后出冷箱,進入氧氣管網。

在下塔頂部抽取的低壓氮氣,進入高壓板式換熱器,復熱后送至

全廠低壓氮氣管網。

從上塔上部引出污氮氣經過冷器、低壓板式換熱器和高壓板式換

熱器復熱出冷箱后分成兩部分:一部分進入分子篩系統(tǒng)的蒸汽加熱

器,作為分子篩再生氣體,其余污氮氣去水冷塔。

從上塔中部抽取一定量的氬餾份送入粗氬塔,粗氬塔在結構上分

為兩段,第二段氬塔底部的回流液經液體泵送入第一段頂部作為回流

液,經粗氬塔精餾得到99.6?Ar,2ppmO2的粗氬,送入精氬塔中部,

經精氬塔精餾在精氬塔底部得到純度為99.999%Ar的**氬作為產品抽

8

出送入進貯。二、甲醇合成方法

當今甲醇生產技術主要采用中壓法和低壓法兩種工藝,并且以低壓法為主,

這兩種方法生產的甲醇約占世界甲醇產量的80%以上。

高壓法:(19.6-29.4MPa)是最初生產甲醇的方法,采用鋅鉻催化劑,反應

溫度360-400℃,壓力19.6-29.4MPa。高壓法由于原料和動力消耗大,反應溫

度高,生成粗甲醇中有機雜質含量高,而且投資大,其發(fā)展長期以來處于停頓狀

態(tài)。

低壓法(5.0-8.0MPa)是20世紀60年代后期發(fā)展起來的甲醇合成技術。低

壓法基于高活性的銅系催化劑,其活性明顯高于鋅鉻催化劑,反應溫度低

(240-270℃)。在較低壓力下可獲得較高的甲醇收率,且選擇性好,減少了副反

應,改善了甲醇質量,降低了原料的消耗。此外,由于壓力低,動力消耗降低很

多,工藝設備制造容易。

中壓法(9.8-12.0MPa):隨著甲醇工業(yè)的大型化,如采用低壓法勢必導致

工藝管道和設備較大,因此在低壓法的基礎上適當提高合成壓力,即發(fā)展成為中

壓法。中壓法仍采用高活性的銅系催化劑,反應溫度與低壓法相同,但由于提高

了壓力,相應的動力消耗略有增加。

比較以上三者的優(yōu)缺點,以投資成本,生產成本,產品收率為依據(jù),選擇中

壓法為生產甲醇的工藝路線。

一、甲醇合成的生產原理及影響因素

1.合成系統(tǒng)中的反應

CO2+H2→CH3OH+102.37kJ/mol

CO+H2→(CH3)2O+H2O+200.39kJ/mol

CO+3H2→CH4+H2O+115.69kJ/mol

CO2+H2→CO+H2-42.92kJ/mol

CO+H2→C4H9OH+3H2O+49.62kJ/mol

2.甲醇合成生產的影響因素

1)溫度

用來調節(jié)甲醇合成反應過程的工藝參數(shù)中,溫度對于反應混合物的平衡和速

率,都有很大影響。由一氧化碳加氫生成甲醇的反應和由二氧化碳加氫生成甲醇

9

的反應,均為可逆的放熱反應。

i)一氧化碳加氫合成甲醇的最佳溫度

對于可逆放熱反應而言,存在最佳反應溫度曲線。當甲醇含量較低時,由于

平衡的影響相對的很小,最佳溫度高,隨著反應的進行,甲醇含量升高,平衡影

響增大,最佳溫度就低。反應器操作時,沿著最佳溫度線進行,則反應速率最高

而可得最大產量,但溫度不能超過催化劑耐熱允許溫度,對于銅基催化劑一般不

超過300℃。

最佳溫度值受操作壓力,反應氣體混合物的初始組成以及所用催化劑的顆粒

大小等因素影響。

ii)有二氧化碳參加反應時的最佳溫度

由于兩個反應的速率常數(shù)和平衡常數(shù)不同,同一組成下,兩個反應的最佳

溫度不同。故使兩個反應速率之和最大時的溫度,才是該反應系統(tǒng)的最佳溫度。

實現(xiàn)最佳溫度的方法,工業(yè)上采用連續(xù)換熱式或多段冷激式催化劑筐,使催

化床的溫度盡可能沿最佳溫度分布。

2)壓力

壓力也是甲醇合成反應過程的重要工藝條件之一。甲醇合成反應時分子

數(shù)減少,因此增加壓力對平衡有利,由于壓力高,組分的分壓提高,因而催化劑

的生產強度也提高。操作壓力的選用與催化劑的活性溫度范圍有關。對于鋅鉻催

化劑,其起始活性溫度在320℃,由于反應平衡的限制,只能選用25-30mpa。

再高的壓力則會導致副反應加速,造成溫度猛升而損壞催化劑。而銅系催化劑的

活性溫度范圍在200-300℃,操作壓力可降至5MPa,若能解決移熱問題,則可

設計高壓下銅基催化劑合成甲醇的系統(tǒng)。對于現(xiàn)有合成塔的操作,催化劑使用初

期,活性好,操作壓力可較低;催化劑使用后期,活性降低,往往采用較高壓力,

以保持一定的生產強度。

3)原料配比

實驗證明,最大反應速率時的組成并不是化學計量組成,由動力學方程確

定的最佳氫碳比表明,在遠離平衡的情況下,Zn-Cr催化劑最大反應速率的組

成H2:CO=4,據(jù)報道,氫含量還可以減少副反應以及降低催化劑的中毒程度。

以上所指組成的氫碳比是合成反應器內的組成,近似于循環(huán)氣組成,至于合

10

成系統(tǒng)的進口新鮮氣組成,則應根據(jù)整個合成系統(tǒng)的物料平衡而定,以維持系統(tǒng)

的穩(wěn)定生產。

CO2的存在對于甲醇合成是有益的,一般維持在2-6%即可,新鮮氣中CO2

含量還可略高些。新鮮氣的組成,一般受上游流程的制約,但也要盡量滿足本系

統(tǒng)的要求。按化學計量要求(H2-CO2)與(CO+CO2)的摩爾比一般為2.05-2.15。

惰性氣體的含量也能影響反應速率,含量太高,降低反應速率,生產單位產

量的動力消耗也大;維持低惰性氣含量,則放空量加大,多損失有效氣體。一般

來說,惰性氣體含量要根據(jù)具體情況來定,而且這也是調節(jié)工況的手段之一。

4)催化劑顆粒尺寸

由動力學研究可知,催化劑顆粒大小對甲醇合成的宏觀速率有顯著的影

響。催化劑顆粒小,內表面利用率大,從而宏觀反應速率大,可減少催化劑用量;

粒度減小,會使床層壓力降增大,從而增加動力消耗。因此催化劑的最佳顆粒尺

寸尚需視氣流和床層的特性即有關的具體情況而定。較合理的情況是,反應器上

部裝小顆粒,下部則裝大顆粒催化劑。

5)空速

對于甲醇合成過程,若采用較低空速,則反應速率變化較大,反應過程中

氣體混合物的組成與平衡組成較接近,反應速率較低,催化劑的生產強度較低,

但單位甲醇產品所需循環(huán)氣量小,氣體循環(huán)的動力消耗小,預熱未反應氣體到催

化劑進口溫度所需換熱面積較小,且離開反應器氣體的溫度較高,熱能利用價值

高。若采用較高空速,則反應速率變化較小,催化劑的生產強度提高,但增大了

預熱所需傳熱面積,熱能利用率降低,增大了循環(huán)氣體通過設備的壓力降及動力

消耗,并且由于氣體中反應產物的濃度降低,增加了分離反應產物的費用。還應

注意,空速增大到一定程度后,催化劑床層溫度不能維持。因此,必須綜合多方

面因素來考慮最佳空速的問題。

6)反應器結構

甲醇合成塔內件的型式繁多,內件的核心為催化劑筐,他的設計好壞直接

影響合成塔的產量和消耗定額。一個好的催化劑筐設計應滿足以下要求:

i)能保證催化劑在升溫、還原過程中操作正常、還原充分,盡可能地

提高催化劑的活性,達到最大的生產強度。

11

ii)能有效地移去反應熱,合理地控制催化劑層的溫度分布,使其逼近

最佳操作溫度線,提高甲醇凈值和催化劑的使用壽命。

iii)能保證氣體均勻地通過催化劑層,阻力小,氣體處理量大,甲醇產

量高。

iv)充分利用高壓空間,盡可能多裝催化劑,提高容積利用系數(shù)。

v)操作穩(wěn)定、調節(jié)方便,能適應各種操作條件的變化。

vi)結構簡單,運轉可靠,裝卸催化劑方便,制造、安裝和維修容易等。

vii)妥善處理各個內件的連接與保溫,避免產生熱應力,使內件在塔內

能自由脹縮。

如上所述,合成塔內件型式很多,有各自的特點和適用場合,因此不能用簡

單的方法肯定一種塔型或全部否定一種塔型。傳統(tǒng)的高壓法甲醇合成多用連續(xù)換

熱的三套管并流式和單管并流式,中低壓法流程則多用多層冷激式合成塔和管式

合成塔以及兩者的改進型合成塔。無論在何種壓力下操作,為減少阻力面應用徑

向合成塔或軸、徑向復合式合成塔。

上一篇: 頗爾濾芯型號與和賀德克濾芯型號對照表

下一篇: 頗爾賀德克濾芯型號對照表

濾芯生產廠家_河南森潔過濾設備有限公司

濾芯生產廠家_河南森潔過濾設備有限公司